文|军情视野

与普通的钢材相比,潜艇用钢要求苛刻,不仅要有很高的屈服强度、高韧性和高抗爆性能,而且还要求良好的焊接性、耐海水腐蚀性能、抗低周疲劳性能。此外,随着潜深的增加,耐压船体的外载荷随之增加,为了保证耐压结构的安全性,结构重量也将会增加。而另一方面,因为潜艇结构重量所占比重最大,为了搭载作战所需要的有效负载,一般应将潜艇的结构重量控制在45%以内。正确选择耐压结构的材料是潜艇结构设计的主要问题之一,它决定着潜艇的可靠性和寿命,并在本质上影响着潜艇的重量与尺度。因此,为了增加下潜深度,潜艇需要采用高强度钢材料。

为了同时达到这些性能,现代潜艇用于建造耐压壳体的都是低合金高强度钢。目前世界上能够自主研发和生产潜艇用钢的国家只有美国、俄罗斯、日本、德国、中国等寥寥几个。而在这些国家的潜艇用钢中,名气最大的要属美国的HY-80、HY-100和HY-130钢,它们均为镍铬钼系淬火+回火热处理的低合金高强度钢,其中HY-80钢的屈服强度为550兆帕、HY-100钢的屈服强度为690兆帕、HY-130钢的屈服强度为890兆帕。军事专家告诉记者,潜艇用钢属于高强度高韧性钢,与民品焊接结构用高强度钢相比,这类钢在提高强度的同时,还必须保证足够的韧性,且在韧性的考核方面除了常规的冲击试验外,还需要由爆炸试验或落锤试验来确定其止裂行为。

美国的大部分攻击型核潜艇用HY-80制造耐压壳体,但“海狼”级攻击核潜艇采用HY-100钢制造耐压壳体。但在制造过程中,美国深切感到强度大、韧性高的HY-100厚板材太难焊了,合格率才50%左右。于是在后续的弗吉尼亚级攻击核潜艇上,就不再采用HY-100,而是HSAL-80。这种钢的屈服强度与HY-80相当,但是通过加入铜以及调节碳的含量,使焊接性得到了很大改善,焊接前只需短时预热或无需预热,造船成本比用HY-80减少了50%以上。

苏联/俄罗斯、日本同样是低合金高强度钢的重要生产国,而且这两个国家的低合金高强度钢的屈服强度都比美国的HY系列更高,例如苏联/俄罗斯的AK-33/34、日本的NS110低合金高强度钢的屈服强度都超过了1000兆帕,即使是日本较早的NS80钢在屈服强度上也达到了785-920兆帕,曾经在潜艇用钢领域超越中国30年,在一篇介绍我国核潜艇大潜深试验的文章中,曾写到“当潜艇到230米时,艇内陆续发出响声和出现漏水,个别支撑角钢弯曲”,后来该核潜艇成功实现302米的最大潜深记录。军事专家告诉记者,近日爆出了神户制钢丑闻之后,日本国内出现一股吹嘘NS110钢之风,试图以此化掉神户制钢丑闻对日本钢铁制造业的不利影响。然而从上面美国潜艇用钢的情况来看,高屈服强度只是保证潜艇下潜深度大的一个性能,焊接工艺也很重要。

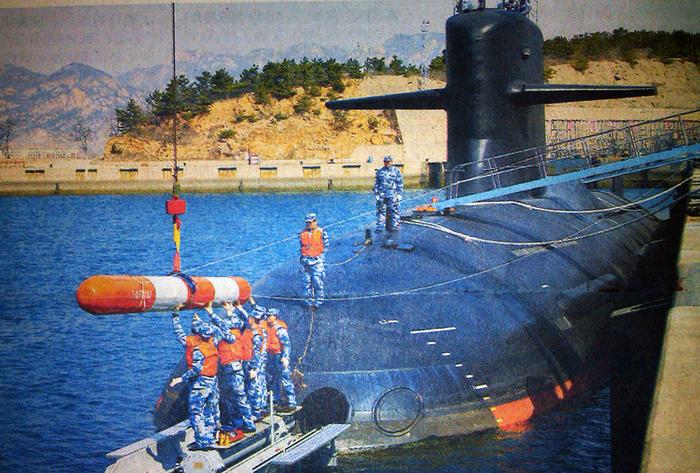

中国在潜艇用钢方面也很先进。早在上世纪60年代,中国就研制成功了3种屈服强度590兆帕级别的不同成分系列潜艇壳体用钢,包括无镍铬系的909钢、低镍铬系904钢和镍铬系的921钢,其中921钢的综合性能最好,后在80年代经过改进工艺提高性能演进成921A钢。2000年前后,921A、922A、923A钢及其配套材料是中国主要潜艇用钢。就技术性能和水平而言,921A系潜艇用钢与美国的HY-80完全相当。

为了满足潜艇发展需要,紧跟世界先进水平,中国又研制了785兆帕和更高屈服强度级别的潜艇用钢。除了屈服强度大,中国的潜艇用钢在韧性、可焊接性方面也达到了世界先进水平,这就为中国发展更先进的潜艇提供了坚实的物质保障,据外国媒体推测,中国新一代改进型核潜艇的下潜深度应达到400米左右。此外,今年8月美国《科学》杂志发表了中国正在研制的新一代“超级钢”,这种超级钢实现了钢铁材料在屈服强度超过2000兆帕,远远超过了日本在研的新型钢材。

本文由军迷圈转码显示查看原文