文|利刃军事

军事工业在经历了人类的三次工业革命和一次信息革命之后,随着工业的提升和科技的进步,其本质也发生了不小的改变。现代的武器越来越依仗电子科技和信息科技,而这些科技在提高了军工产品武器的成本的同时也大幅度的提高了武器的研发难度和研发时间。所以我们看战后从第一代喷气式战斗机到第三次喷气式战斗机只用了不到30年,但是从第三代战斗机升级到第四代战斗机却用了超过30年。

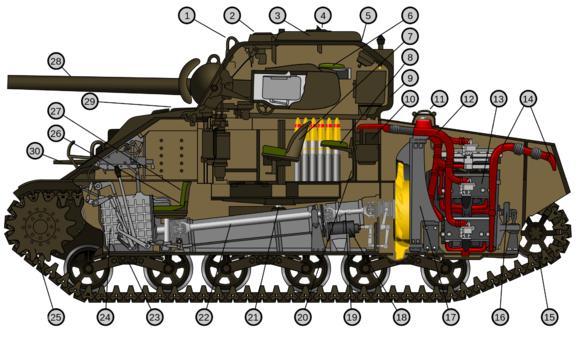

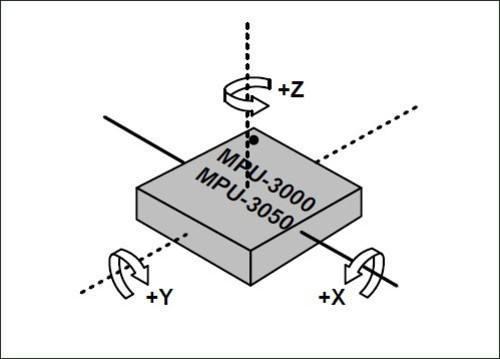

在这些武器中,最主要的改变是电子科技方面的改进。在早期的武器制作时,更多考虑的是武器在使用过程中的电气零件的使用,诸如二战时期的谢尔曼坦克所装备的火炮稳定仪。这种早期稳定仪使用的是电气控制中的最早期原始模式,利用陀螺仪位置产生的正负电压反馈获得稳定。

随着电气元件越来越小,电子系统在武器中所占据的比重越来越多,元器件在军队武器中扮演着越来越重的角色。世界各国的武器都离不开元器件,以俄罗斯的苏-35战斗机为例,整个战斗机系统中95%以上的部件采用了电气控制系统,40%以上的系统均由中央电脑直接控制,全机数十万的零部件中,直接电气元器件占总数量的30%以上,子系统更是几乎全部使用电子系统。

然而元器件使用的越多,问题也就越多,其中最主要的问题就在于元器件的规格问题。在产品和零件实际应用过程中,各种元器件的内部程序和具体数值规格,甚至于使用寿命和条件都不尽相同。往往在军方定出要求之后,由各个厂商自行研究并设计出符合要求的电子系统,并根据系统要求招标生产单一规格的元器件。

这样生产的最大缺点在于,元器件完全是定制化产品,产品要求数量少,产品规格要求高,随之而来的就是高昂的制作成本和生产厂商的生产线取舍问题。同时,军用产品对元器件的要求一般只要求军工厂生产,造成生产能力低下,效费比低。而且由于军用产品相关的要求参差不齐,其通用性和实用性非常差。2016年张超烈士就是因为战斗机电传系统出现致命故障,经调查,其根本原因就是电传系统中的元器件损坏。

随着中国军民融合的大条件展开,民间的技术大量涌入军队市场,军队在零部件和部分生产方面获得了更多的支持。带来的好处固然很多,成本低,效果好。不过由于民间的规格较为固定且数量浩如烟海,如何快速的调用和装配不同规格的元器件成为了军工发展的下一个难题。

中国中科院下属的赛思库创业团队就给中国军民融合中的元器件问题建立了一个不错的平台。他们将中国数以千万计的复杂元器件全部建模组网,建立了一个包含选用、采购、监制、下厂验收、到货检验、补充筛选、特殊试验、发放、贮存和传递、装联、调试、整机现场使用、失效分析、质量反馈的全套CIMS管理平台。这套管理平台可以让军工从业者在进行相关模块试验分析的时候随时从库中调用元器件进行模拟试验,并在确定使用后进行全方位的跟踪调配。

有了这套系统,军工人员在进行武器开发和制造过程中可以随时更换和调用元器件。在发生问题的时候还可以迅速查找原因,最终找到责任源头,保证武器产品安全。据统计,在武器整体设计过程中,使用该系统进行元器件的调用和装配,可以减少70%以上的元器件相关耗时。相比传统的定做适配,效率提升300%,在满足军工电子元器件的需求的同时大幅度提高军工研究效率,进而降低成本,为中国发展更加先进的武器设备提供助力。(利刃阿伦)

商务合作、投稿、约稿均可私信我们。原创不易,未经允许请勿转载。

本文由军迷圈转码显示查看原文